Лишние двадцать килограммов внизу автомобиля стирают дюжину метров тормозного пути и едят по сотне миллилитров топлива на сотню километров. Когда инженер освобождает кузов от балласта, динамика оживляется, а выбросы сокращаются без электронных ухищрений.

Исторически сталь царила в каркасе, но лёгкие сплавы вошли в прессовый цех и закрепили позиции. Алюминий серии 6000 оптимален для панелей: его магниево-кремниевый возрастной отжиг поднимает предел текучести до 250 МПа. Горячештампованная сталь марок 22MnB5 держит линию силы там, где локальная ударная прочность критична. Баланс масс достигается композитными усилителями из углеткани и эпоксидки с нанотрубками — удельная прочность превосходит сталь втрое.

Материалы и сплавы

Магний AZ31, прозванный «перышко подшипника», экономит полтора килограмма на каждой опоре приборной панели. Чтобы побороть фреттинг-коррозию, поверхность плакирована тончайшим слоем цинка-циркония. Для пола электромобиля я применяю пеноалюминий: запаянные газовые ячейки глушат вибрацию и гнутся без рассыпания, как вафля с карамелью.

Клей-структура заменяет шовную сварку на стыке крыши и боковины. Без точек сварки металл не перекаливается, поэтому стенка тоньше на две десятых миллиметра. Мастика на эпоксиполиамиде выдерживает 200 °C в печи окраски, а удельный прирост жесткости превышает 15 % при минус двух килограммах массы.

Архитектура кузова

Программный топологический поиск режет металл безжалостно, будто цифровой скульптор. Вектор нагрузок загоняется в CAE-ядро, алгоритм создает ортотропную сетчатую решётку, сохраняющую линии напряжений и вычеркивающиеую пустоту. На каркасе рамки ветрового стекла удалил 120 г лишней массы, сохранив сопротивление кручению на уровне 28 000 Н·м/град.

Компоненты ходовой

Устойчивость в повороте растёт при снижении неподрессоренной массы. Кованые колёса из алюминия 7075-T6 легче штампованной стали на 6 кг комплектом. Композитный пружинный рычаг с интегрированной полимерной втулкой сбрасывает ещё 1,3 кг, одновременно гасит микротряску благодаря демпфирующему тангенс-дельта материала.

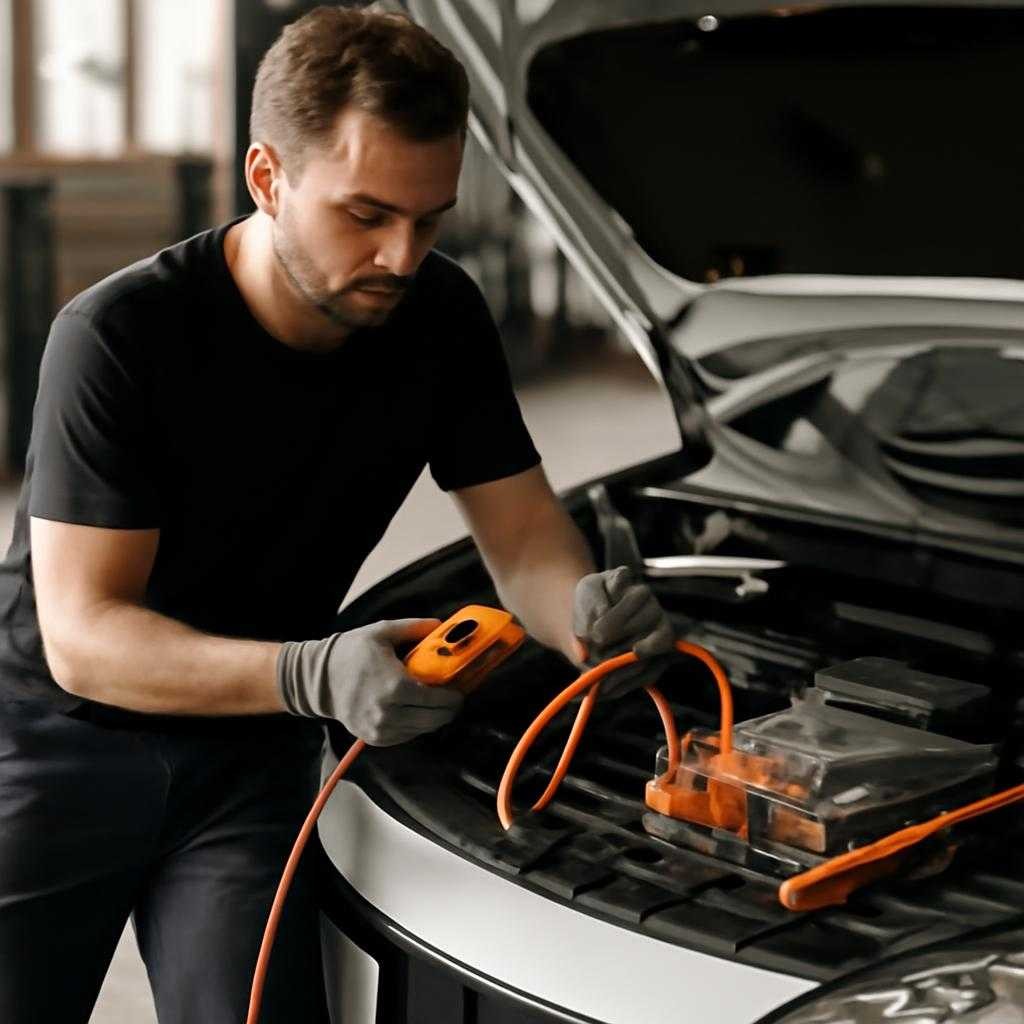

Батарейный блок — главный тяжеловес. Я перехожу на схему call-to-pack: корпус превращен в несущую панель, а кастомный охлаждающий микроканал из экструдированного алюминия убирает медные трубки. Экономия массы блока достигает 28 %. Центр тяжести опустился на семь миллиметров, что добавило четыре десятых к поперечному ускорению.

Салон даёт простор для диеты. Каркас кресла из углеродного термопластика весит 1,9 кг вместо стального аналога 6 кг. Звукоизоляция переработана: вместо битумных матов — слой микросферы из вермикулита, вспенённый паром. Плотность держится 90 кг/м³ при тех же 45 дБ ослабления, масса кузова падает ещё на пятнадцать килограммов.

Отчёт о каждом грамме укладывается в методологию Dfm. Ранний расчёт точки нейтрального слоя препятствует перетяжке материала. После виртуального цикла детали проходят испытание на усталостную хрупкость: 10 млн токов в вибростенде, затем рентген-контроль на изотропный кристаллит.

Масса лишнего металла давно превратилась в противопожарной балласт, а снижение веса оборачивается выигрышем во всём: динамика, расход, ресурс узлов. Инженер, вооружённый цифрой и новыми сплавами, оттачивает кузов до легкости струны — и автомобиль отвечает чистой реактивностью.