Современное автомобилестроение находится на пороге глубоких преобразований, где постоянно возрастают требования к эффективности, безопасности и экологичности транспортных средств. В этом контексте использование алюминия как ключевого конструкционного материала, а также технологии литья под давлением с помощью пресс-форм, приобретает стратегическое значение. Этот метод позволяет создавать высококачественные, сложные и легкие алюминиевые автозапчасти, которые являются фундаментом для нового поколения автомобилей.

- Значение алюминия в современном автопроизводстве

- Основы литья алюминия под давлением: принципы и технологии

- Анатомия и конструкция пресс-форм для литья алюминия

- Детальный процесс производства автозапчастей с помощью пресс-форм

- Ключевые преимущества и технические особенности использования пресс-форм в автопроме

- Примеры применения и типы изготавливаемых алюминиевых деталей для автомобилей

- Вызовы, инновации и перспективы развития технологии литья алюминия

- Экономическая целесообразность и экологические аспекты применения пресс-форм

Значение алюминия в современном автопроизводстве

Алюминий стал незаменимым материалом в автомобильной промышленности благодаря уникальному сочетанию свойств, которые идеально отвечают вызовам современного инжиниринга. Его применение активно расширяется, охватывая все больше компонентов автомобиля.

Преимущества алюминия как конструкционного материала в автомобилестроении

- Высокое отношение прочности к весу, что позволяет снижать массу деталей без потери структурной целостности.

- Отличная коррозионная стойкость, продлевающая срок службы компонентов и улучшающая их внешний вид.

- Высокая теплопроводность, критически важная для систем охлаждения и терморегуляции.

- Прекрасная обрабатываемость и возможность вторичной переработки, что способствует устойчивому производству.

Влияние легковесности алюминиевых деталей на характеристики автомобиля

Снижение общего веса автомобиля за счет использования алюминиевых деталей приводит к значительным улучшениям в различных аспектах:

- Экономия топлива: Каждый килограмм снижения веса способствует уменьшению расхода горючего для автомобилей с ДВС.

- Динамические характеристики: Улучшается разгон, торможение и управляемость автомобиля, что повышает безопасность и комфорт вождения.

- Снижение инерции: Меньшая масса подвешенных элементов улучшает реакцию подвески на неровности дороги.

Роль алюминия в тенденциях снижения выбросов и электрификации транспорта

Легковесность алюминиевых компонентов является краеугольным камнем в стратегии снижения углеродного следа автотранспорта. Для электромобилей это означает увеличение запаса хода, а для автомобилей с ДВС — сокращение выбросов CO2 и соответствие строгим экологическим нормам.

Основы литья алюминия под давлением: принципы и технологии

Литье под давлением — это высокоэффективный метод производства сложных металлических деталей, который особенно хорошо подходит для алюминиевых сплавов.

Принцип работы литья под высоким давлением: ключевые особенности

В основе метода лежит впрыск расплавленного металла под высоким давлением в металлическую форму (пресс-форму). Процесс характеризуется быстрой кристаллизацией, что позволяет получать детали с высокой точностью размеров и отличным качеством поверхности.

Разновидности процессов литья под давлением (акцент на литье в холодной камере)

Существуют две основные конфигурации машин для литья под давлением:

- Машины с горячей камерой: используются для металлов с низкой температурой плавления (цинк, свинец).

- Машины с холодной камерой: идеально подходят для алюминия и его сплавов, так как расплавленный металл загружается в камеру впрыска из отдельной печи, что предотвращает коррозию поршня камеры. Этот метод обеспечивает высокую прочность и плотность отливок.

Преимущества литья под давлением для получения сложных форм и высокой производительности

Литье под давлением позволяет производить детали со сложной геометрией, тонкими стенками и высокой степенью детализации. Благодаря коротким циклам производства и возможности автоматизации, это один из самых производительных методов для массового изготовления автозапчастей.

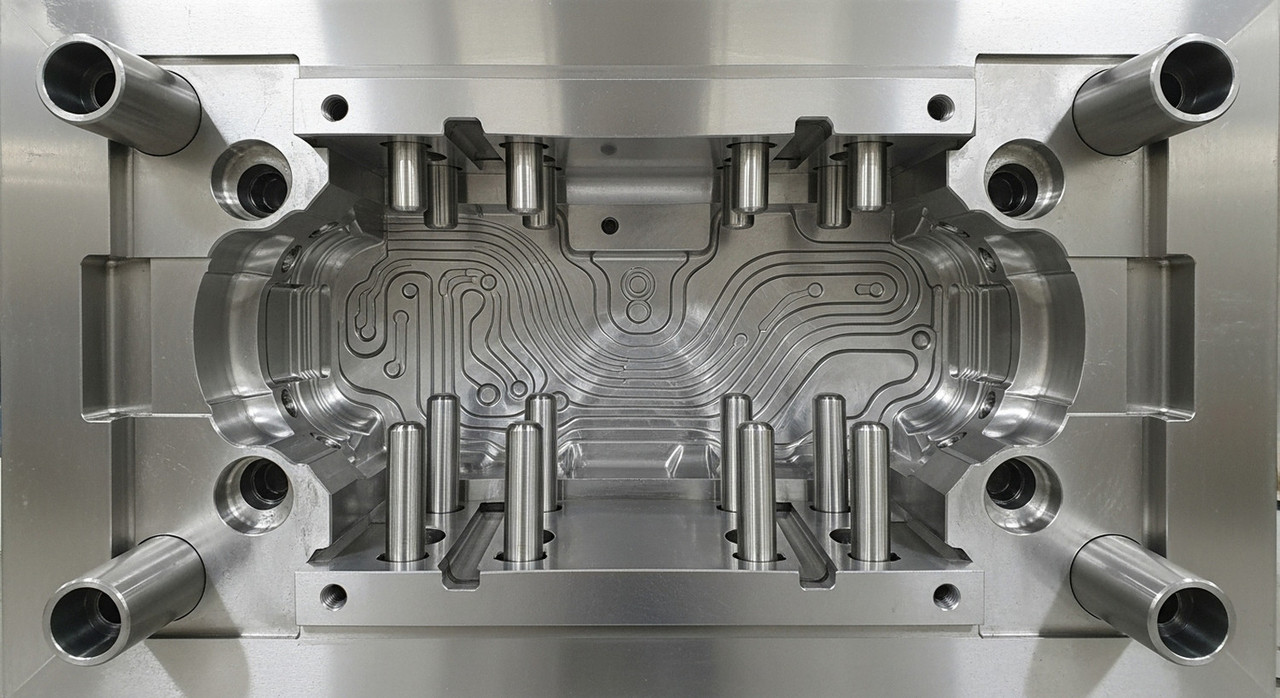

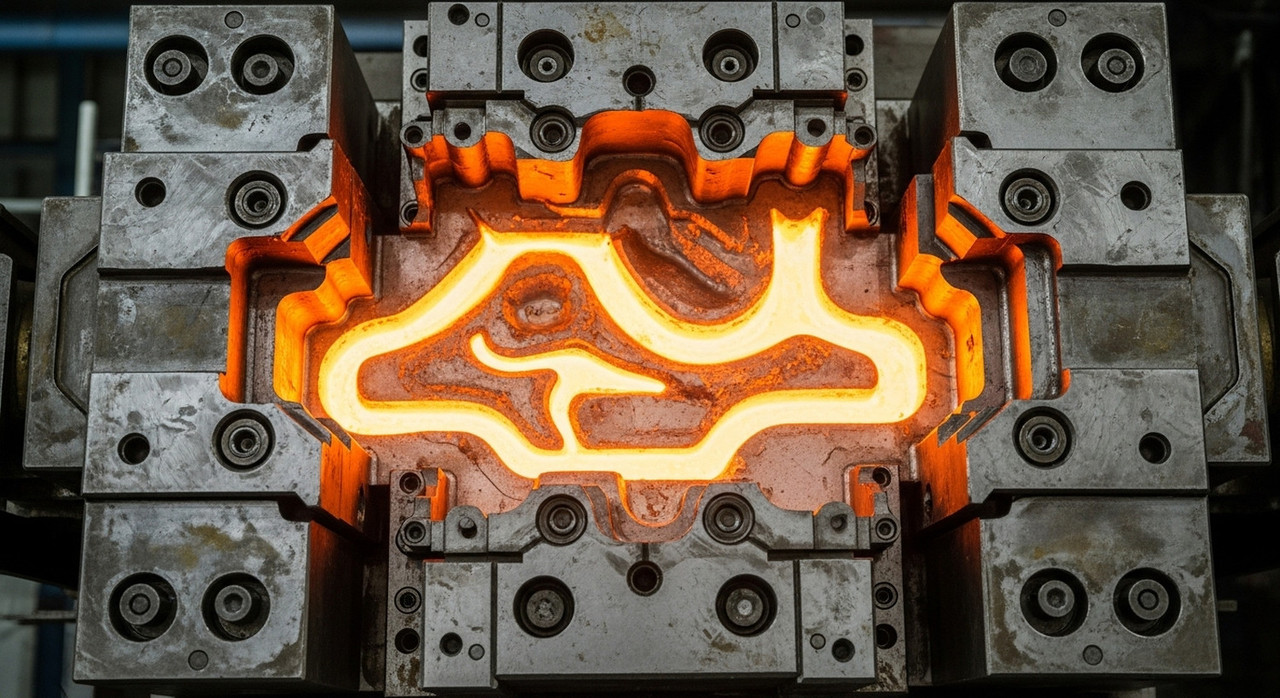

Анатомия и конструкция пресс-форм для литья алюминия

Пресс-форма — это сердце процесса литья под давлением. Ее конструкция и качество материалов напрямую определяют свойства и точность готовой детали.

Основные компоненты пресс-формы и их функции в процессе литья

Типичная пресс-форма состоит из двух основных половин: неподвижной (со стороны впрыска) и подвижной. Ключевые компоненты включают:

- Формообразующие полости (матрица и пуансон): Определяют геометрию отливки.

- Литниковая система: Каналы для подачи расплава к полости.

- Выталкивающая система: Штоки для извлечения готовой детали.

- Система охлаждения: Каналы для поддержания оптимальной температуры формы.

Материалы изготовления пресс-форм: требования к прочности, теплостойкости и износостойкости

Пресс-формы для литья алюминия должны выдерживать высокие температуры и давления, а также многократные термические циклы. Наиболее часто используется инструментальная сталь марок H13 (1.2344) или аналогичные, обладающие высокой твердостью, вязкостью и сопротивлением термической усталости. Поверхности могут быть покрыты специальными покрытиями для повышения износостойкости.

Инженерные принципы проектирования пресс-форм для оптимальной геометрии отливки

Проектирование пресс-форм требует глубоких знаний в области металлургии, теплотехники и механики. Учитываются такие факторы, как:

- Расположение литников для равномерного заполнения.

- Уклоны для легкого извлечения детали.

- Компенсация усадки алюминия при кристаллизации.

- Оптимизация толщины стенок.

Системы терморегуляции (охлаждения и нагрева) и вентиляции в пресс-формах

Точный контроль температуры пресс-формы критически важен для качества отливки. Системы охлаждения (водяные или масляные каналы) обеспечивают равномерное охлаждение и предотвращают дефекты. Системы вентиляции (выпускные каналы, вакуумные системы) удаляют воздух из полости формы перед впрыском, минимизируя пористость и улучшая качество поверхности.

Детальный процесс производства автозапчастей с помощью пресс-форм

Производство алюминиевых автозапчастей — это многоступенчатый процесс, требующий точности на каждом этапе.

Этапы жизненного цикла пресс-формы: от разработки до эксплуатации и обслуживания

- Проектирование: Создание 3D-модели формы на основе чертежей детали.

- Изготовление: Механическая обработка, термообработка и сборка компонентов формы.

- Испытания и доводка: Первые отливки и корректировки для достижения требуемых параметров.

- Эксплуатация: Серийное производство.

- Обслуживание и ремонт: Регулярная чистка, смазка, замена изнашивающихся элементов.

Подготовка сырья (алюминиевых сплавов) и оборудования для литья под давлением

Алюминиевые сплавы (например, A380, A356) предварительно плавят в индукционных или газовых печах. Расплав тщательно очищается от примесей и шлака, затем переносится в камеру впрыска литейной машины. Оборудование, включая пресс-форму, проходит предварительный нагрев и смазку.

Фазы впрыска расплава, кристаллизации и извлечения готовой отливки

- Впрыск: Расплавленный алюминий под высоким давлением (до 1000 бар) быстро заполняет полость формы.

- Кристаллизация: Металл быстро остывает и затвердевает в форме. Давление поддерживается для компенсации усадки.

- Извлечение: После затвердевания пресс-форма открывается, и выталкивающие штоки аккуратно извлекают готовую отливку.

Финишная обработка и многоступенчатый контроль качества отливок

После извлечения отливки проходят ряд операций:

- Обрубка: Удаление литников и облоя.

- Механическая обработка: Фрезерование, сверление для достижения окончательных размеров.

- Термообработка: Для улучшения механических свойств.

- Контроль качества: Включает визуальный осмотр, рентгенографию (для обнаружения внутренних дефектов), ультразвуковой контроль, контроль размеров и испытания на механические свойства.

Ключевые преимущества и технические особенности использования пресс-форм в автопроме

Применение литья под давлением с использованием пресс-форм предлагает автопроизводителям ряд неоспоримых преимуществ.

Высокая производительность и экономическая эффективность массового производства

Благодаря коротким циклам литья (от нескольких секунд до нескольких минут на деталь) и возможностям автоматизации, литье под давлением является одним из самых экономически выгодных методов для крупносерийного производства сложных алюминиевых автозапчастей. Затраты на оснастку окупаются за счет объемов.

Исключительная точность размеров и высокая повторяемость геометрии деталей

Точность, достигаемая при литье под давлением, позволяет получать детали с минимальными допусками, часто требующими лишь небольшой последующей механической обработки или вовсе без нее. Это значительно снижает общие производственные затраты и ускоряет сборку.

Возможность создания сложных интегрированных геометрических форм

Литье под давлением превосходит другие методы в способности создавать детали с замысловатой внутренней структурой, тонкими стенками, ребрами жесткости и интегрированными каналами, что позволяет оптимизировать вес и функциональность.

Интеграция нескольких функциональных элементов в одну отливку для упрощения сборки

Объединение нескольких отдельных компонентов в одну цельную отливку существенно сокращает количество сборочных операций, уменьшает общее число деталей и повышает надежность конечного изделия. Это особенно ценно для снижения стоимости производства и ускорения конвейерных процессов.

Примеры применения и типы изготавливаемых алюминиевых деталей для автомобилей

Спектр применения алюминиевых отливок в автомобилестроении чрезвычайно широк и продолжает расширяться.

Детали двигателя и трансмиссии (блоки цилиндров, картеры, корпуса КПП)

Алюминиевые сплавы идеально подходят для изготовления таких критически важных компонентов, как блоки цилиндров, головки блоков, картеры двигателей, а также корпуса коробок передач и дифференциалов. Их легковесность способствует снижению инерционных сил и улучшению динамики.

Компоненты шасси и подвески (рычаги, поворотные кулаки, кронштейны)

В шасси и подвеске алюминиевые отливки используются для рычагов, поворотных кулаков, подрамников и различных кронштейнов. Это уменьшает неподрессоренную массу, что значительно улучшает управляемость и комфорт движения.

Кузовные и структурные элементы (рамки, узлы крепления, лонжероны)

Для повышения пассивной безопасности и снижения веса, алюминиевые отливки применяются в кузовных структурах, таких как рамки дверей, узлы крепления подвески и элементы лонжеронов, обеспечивая высокую жесткость и энергопоглощение при ударе.

Специализированные компоненты для электромобилей (корпуса батарей, электродвигателей)

В электромобилях алюминий играет ключевую роль в создании легких и эффективных компонентов, таких как корпуса аккумуляторных батарей (где важна защита и терморегуляция), корпусы электродвигателей, инверторов и других силовых агрегатов. Его высокая теплопроводность способствует эффективному отводу тепла от греющихся элементов.

Вызовы, инновации и перспективы развития технологии литья алюминия

Несмотря на зрелость, технология литья алюминия постоянно развивается, отвечая на новые промышленные требования.

Типичные проблемы при литье алюминия под давлением и современные решения

Среди основных проблем — пористость, усадочные раковины, трещины и холодные спаи. Современные решения включают использование вакуумного литья, оптимизацию параметров впрыска, улучшенные конструкции пресс-форм и разработку новых алюминиевых сплавов с меньшей склонностью к дефектам.

Роль цифрового моделирования (CAE) и симуляции в оптимизации литейных процессов

CAD/CAM/CAE-системы стали неотъемлемой частью разработки. Программное обеспечение для симуляции литья позволяет заранее прогнозировать поведение расплава, процесс заполнения формы, кристаллизацию и потенциальные дефекты, значительно сокращая время и стоимость разработки пресс-форм.

Инновационные алюминиевые сплавы и композиты для повышения характеристик

Ведутся разработки новых алюминиевых сплавов с повышенной прочностью, пластичностью и устойчивостью к высоким температурам. Алюминиевые матричные композиты, армированные волокнами или частицами, предлагают еще более высокие механические свойства и износостойкость, открывая новые возможности для применения в условиях высоких нагрузок.

Автоматизация, роботизация и системы мониторинга в литейном производстве

Современные литейные цеха оснащены высокоавтоматизированными системами: роботы для загрузки и извлечения деталей, автоматизированные линии обрубки и механической обработки, а также комплексные системы мониторинга, которые в режиме реального времени отслеживают параметры процесса, обеспечивая стабильное качество.

Тенденции развития: гибридные технологии и концепции легких конструкций

Будущее литья алюминия связано с интеграцией с другими технологиями, такими как 3D-печать (для изготовления сложных форм) и гибридные конструкции (например, алюминиевые отливки, соединенные с листовым металлом или композитами). Фокус на концепциях легких конструкций будет стимулировать дальнейшую оптимизацию геометрии и материалов.

Экономическая целесообразность и экологические аспекты применения пресс-форм

Помимо технических преимуществ, литье алюминия под давлением имеет значительные экономические и экологические выгоды.

Оптимизация затрат на производство и срок службы дорогостоящей оснастки

Хотя первоначальные инвестиции в пресс-формы высоки, их длительный срок службы (сотни тысяч циклов), высокая производительность и возможность автоматизации обеспечивают низкую себестоимость одной детали при массовом производстве. Правильное проектирование и своевременное обслуживание дополнительно продлевают срок службы оснастки.

Энергоэффективность и снижение углеродного следа литейных процессов

Современное литейное оборудование становится все более энергоэффективным. Кроме того, высокая доля переработанного алюминия в сплавах значительно снижает потребление энергии и выбросы CO2 по сравнению с производством первичного алюминия. Оптимизация процессов и сокращение отходов также вносят вклад в снижение углеродного следа.

Цикличная экономика: переработка алюминиевых отходов и устойчивое производство

Алюминий — это один из самых пригодных для вторичной переработки материалов. Лом, облой и бракованные отливки могут быть переплавлены и использованы снова практически без потери качества. Это способствует принципам циклической экономики, уменьшая потребность в новых природных ресурсах и делая производство более устойчивым и ответственным.